汽车行业降本增效困境如何解?DUCO协作机器人给出全能答案

现在全球汽车行业正经历大变革,电动化、智能化成了大家都在追的风口。造汽车越来越离不开自动化生产线,但老技术跟不上新需求,电动汽车生产又需要更灵活的制造模式,这两头压力,让汽车企业形成了双重挑战。

客户需求及痛点:传统汽车制造模式的发展桎梏

尽管汽车行业早已步入自动化生产阶段,但现有自动化技术仍存在诸多短板。在装配环节,部分精细操作如发动机线控制器装配、油底壳拧紧等,传统自动化设备难以精准适配不同车型、不同零部件的差异化需求,导致设备调试时间长、生产效率低。

螺丝刀作业与布线等手工任务,因工序复杂、空间限制等因素,难以实现高度自动化。企业不得不依赖大量人工完成这些工作,随着劳动力成本逐年攀升,人工费用成为企业沉重的经济负担。

传统自动化生产线一旦建成,改造难度大、成本高,难以快速切换生产不同型号的电动汽车,无法满足市场对多样化产品的需求。这使得企业在激烈的市场竞争中,因生产响应滞后而错失发展机遇。

解决方案:DUCO协作机器人的技术革新与多元应用

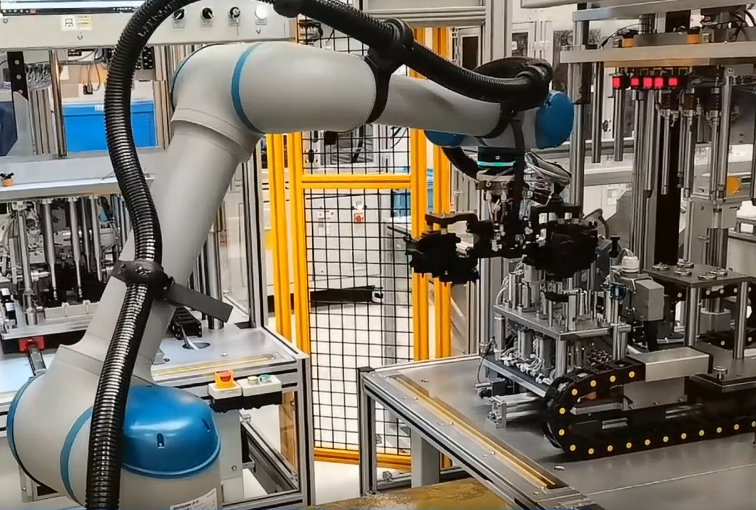

针对汽车制造行业的痛点,DUCO协作机器人提供了全面且高效的解决方案。在装配领域,DUCO旗下不同型号的协作机器人各司其职、精准作业。

GCR10以精准拧紧控制适配汽车油底壳作业,稳定扭矩输出确保螺栓力度一致,杜绝漏油风险;同时在发动机线控制器装配中,通过高精度传感器与智能算法实时识别并修正装配偏差,保障精度。

GCR14胜任增压器高强度拧紧,在复杂空间内确保安装稳固。

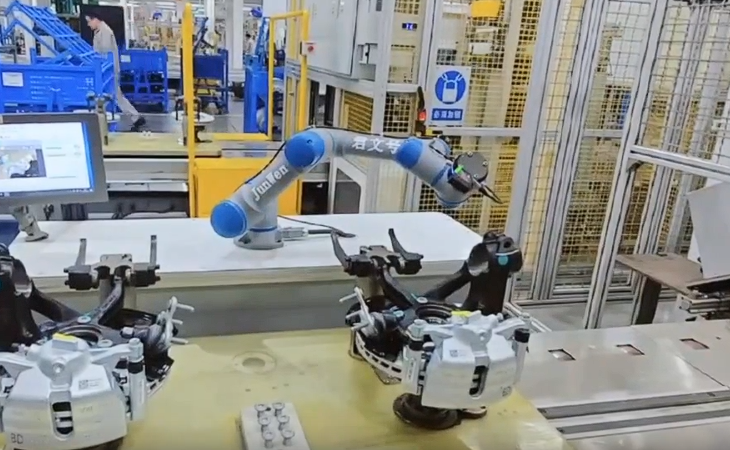

GCR5搭配视觉系统检测发动机表面划痕、凹陷等缺陷,精度优于人工。

GCR3通过高分辨率视觉与机械臂控制,精准测量前车桥尺寸、形状等参数,为质量控制提供数据支撑。

在技术保障方面,DUCO协作机器人拥有16项TUV认证安全功能,充分保障人机协作过程中的安全性。大负载机器人负载自重比高达1:2.44,在具备强大负载能力的同时,保持轻巧机身,便于在有限的生产空间内灵活部署。

新一代智能写作机器人控制柜体积减少50%,重量减轻30%,不仅节省安装空间,还降低了能耗与维护成本。3 - 30kg的有效负载与最长2000mm的臂长,确保其能无缝集成到各类汽车生产场景中,无论是小型零部件装配,还是大型车身焊接,都能轻松应对。

实际收益:DUCO协作机器人驱动行业升级发展

DUCO协作机器人在汽车行业的广泛应用,为企业带来了全方位的实际收益,推动行业向智能化、高效化方向迈进。在成本控制层面,智能机器人替代人工完成重复性、高强度任务,大幅减少了企业的人力成本支出。

生产效率方面,DUCO协作机器人凭借快速的响应速度与稳定的性能,显著提升了生产效率。

在面对紧急订单时,企业能够通过增加机器人工作时长或调整生产程序,快速提升产能,及时交付产品,增强了企业在市场中的竞争力。

在产品质量保障上,机器人的高精度与一致性操作,确保了产品质量的稳定可靠。DUCO协作机器人能够严格按照标准参数完成装配、检测等工作,避免了人工操作中的主观误差与个体差异,大幅提升产品合格率。

结语:

从行业发展视角来看,DUCO协作机器人与汽车制造的深度集成,推动了整个行业的自动化升级进程。越来越多的汽车企业引入这一先进技术,促使行业生产模式从传统人工主导逐步向智能化、自动化转变。这种转变不仅提高了行业整体生产效率与产品质量,还为行业培养了大量掌握机器人操作与维护技术的专业人才,为汽车产业的可持续发展注入新动力。

微信公众号

微信视频号

敏于客户需求洞察,精于应用场景探索,笃于自主求索创新

致力于为客户提供最佳解决方案,实现人机和谐的未来