协作机器人金属加工难题破解:打磨、涂胶、螺丝锁付一站式方案

在金属加工领域,打磨、涂胶与螺丝锁付是三大核心工艺,传统人工操作存在效率低、精度差、安全隐患高等痛点。随着智能制造浪潮的推进,中科新松凭借其“多可”系列协作机器人及创新技术,成功破解了这些难题,推出了一站式智能解决方案,为汽车、3C、航空航天等行业的金属加工环节注入新动能。本文从中科新松的技术实践出发,解析其如何通过协作机器人实现三大工艺的革新。

一、打磨难题:复杂曲面的自适应精度突破

金属打磨对工艺一致性要求极高,传统机械臂难以适应复杂曲面,而人工操作易产生质量波动。中科新松推出的SR50A-70/2.15打磨套机,集成力控系统与3D视觉技术,可实时感知工件表面形状与打磨压力,自动调整轨迹与力度,实现自适应打磨。例如,在汽车轮毂加工中,机器人通过视觉扫描获取曲面数据,结合力控反馈确保打磨深度均匀上。

此外,该设备支持多工艺切换,如去毛刺、抛光等,通过模块化设计快速更换末端工具,满足小批量、多品种的生产需求。在航空航天领域,某客户引入该方案后,钛合金部件打磨效率提升50%,人工成本降低70%,同时避免金属粉尘对工人的健康威胁。

二、涂胶工艺:柔性化与精准控制的融合

涂胶工序要求胶线均匀且路径灵活,人工操作易出现断胶、溢胶等问题。中科新松的协作机器人通过牵引示教技术与高精度出胶控制系统,实现了涂胶工艺的智能化升级。操作人员只需手动引导机器人完成一次轨迹示教,系统即可自动生成程序,并精准控制出胶量,误差小于±0.1mm。

针对汽车行业的密封胶涂覆需求,多可机器人还搭载了动态补偿算法。例如,在新能源汽车电池包涂胶中,机器人可实时检测工件位置偏移,自动修正轨迹,确保胶线连续无断层。某车企采用该方案后,单线生产效率提高40%,胶料浪费减少30%。

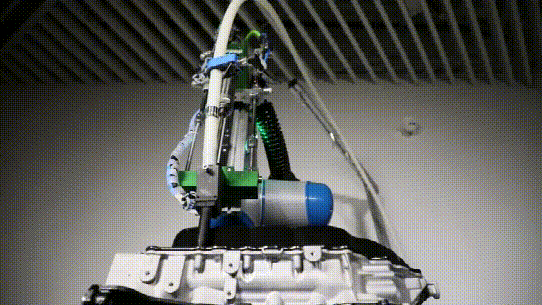

三、螺丝锁付:高精度与高效率的协同

螺丝锁付是装配环节的核心步骤,传统人工操作易出现漏拧、扭矩不达标等问题。中科新松的GCR系列协作机器人,结合智能拧紧模组与螺钉自动供钉系统,实现了全流程自动化。以汽车发动机链轮罩壳装配为例,机器人通过视觉定位螺钉孔,以±0.05mm的重复定位精度完成拧紧,单工位节拍缩短至10秒以内。

在3C电子行业,微型螺丝锁付对精度要求更高。多可机器人通过力-位混合控制技术,可感知螺丝与螺孔的接触力,避免滑牙或损坏工件。

四、一站式方案:模块化设计与生态化集成

中科新松的竞争力不仅在于单点技术突破,更在于其“硬件+软件+服务”的一体化生态。以HC-X1型复合机器人为例,该设备融合移动平台、协作机械臂与视觉系统,可在一台设备上完成搬运、打磨、涂胶、锁付等多任务。例如,在金属加工车间,HC-X1自主导航至工作站,通过3D视觉定位抓取工件,依次执行打磨、涂胶与装配,全程无需人工干预。

软件层面,中科新松开发了DUCO MIND智能控制平台,支持工艺参数云端存储与远程调试。企业可通过该平台实时监控设备状态,优化生产节拍,并利用AI算法预测维护周期,降低停机风险。

从单一工序到全链协同,中科新松以协作机器人为核心,构建了金属加工智能化的完整闭环。其技术不仅破解了行业痛点,更重新定义了“精度”“效率”与“柔性”的标杆。在“智能制造2025”的蓝图下,中科新松将持续以创新驱动,助力全球制造业迈向更高效、更安全的未来。

微信公众号

微信视频号

敏于客户需求洞察,精于应用场景探索,笃于自主求索创新

致力于为客户提供最佳解决方案,实现人机和谐的未来

企业邮箱:Marketing@ducorobots.com

全球运营总部:上海市浦东新区金沪路358弄4号楼

业务咨询热线:400-088-5288

合规邮箱:Report@ducorobots.com