3C制造的破局之道:多可协作机器人如何提升生产效能

现在科技发展太快了,3C产业作为全球电子制造业的支柱,正面临产品种类持续扩充与消费需求动态变化的双重挑战。这对生产自动化提出了更高要求——制造系统需兼具灵活调整能力与高精度稳定性,成为众多3C企业实现转型升级的关键课题。传统生产模式已难以适应新形势,而多可协作机器人的推广应用,为行业突破发展瓶颈提供了有效路径。

传统生产模式的瓶颈制约

3C产品更新频率高,从智能手机到智能穿戴设备,型号切换频繁,对产线柔性配置与快速响应能力提出严峻考验。然而,传统生产线设备固化、流程刚性,调整周期常达数周甚至数月,严重制约企业市场应变能力。

此外,3C制造对工艺精度的要求日益提升。在PCB焊接、微型电机组装、光学元件校准等关键环节,操作精度需控制在0.1毫米以内,部分高端产品更要求微米级标准。

人工操作易受疲劳度与熟练度影响,难以保障一致性;传统自动化设备虽具备一定精度,却缺乏多品种适配能力,无法高效支撑小批量、多频次的生产需求,使企业在高端市场竞争中逐步陷入被动。

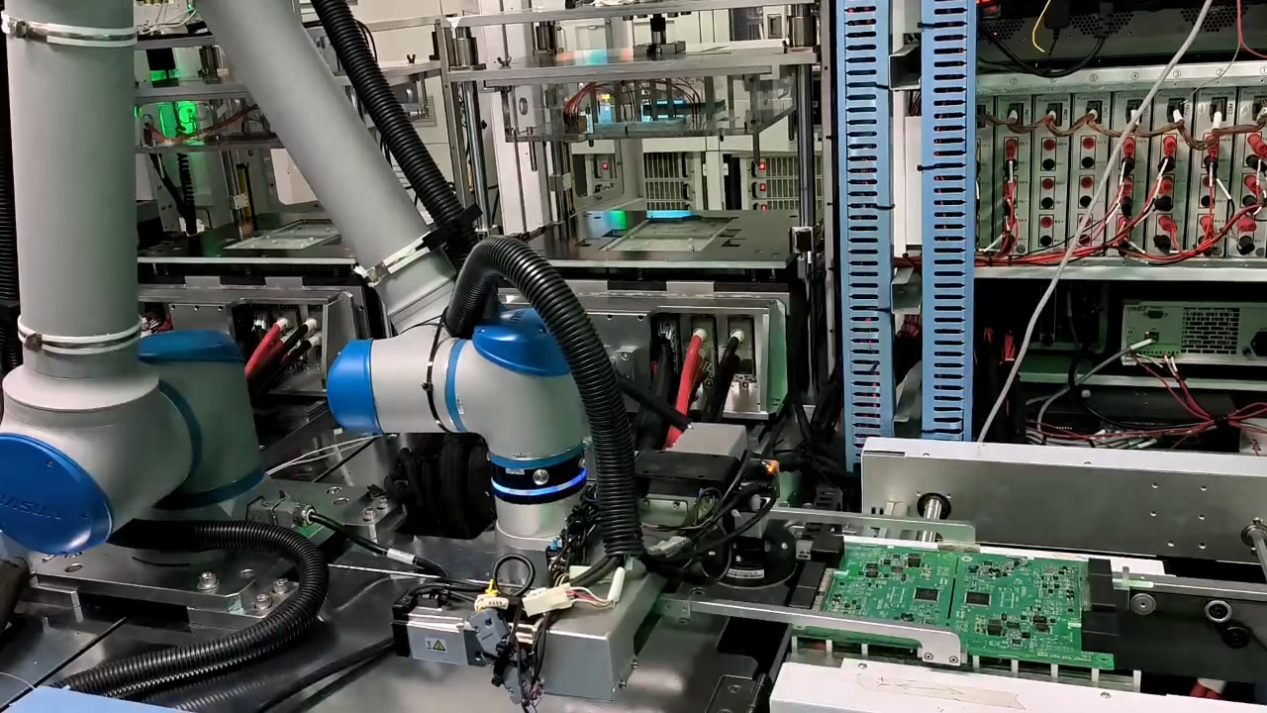

▲图释:PCB搬运

多可协作机器人的技术突破与场景应用

针对3C制造的核心痛点,多可协作机器人凭借其技术特性,构建了一套系统化的增效方案。

在部署灵活性方面,机器人采用模块化结构,占地面积仅为传统工业机器人的三分之一,可无缝集成至现有产线间隙,无需大规模改造厂房。其智能接口支持即插即用,结合图形化编程界面,普通操作人员经简短培训即可完成参数调整,大幅缩短设备调试周期,助力企业快速响应生产计划变更。

多可协作机器人在负载与精度方面表现突出,负载范围覆盖3至30公斤,适配从微型元器件到整机组装的全流程作业。其重复定位精度高达±0.02毫米,能够胜任0402规格微组件的精准抓取与装配,满足高精度制造要求。

▲图释:电路板搬运

▲图释:电路板搬运

在具体场景中,多可协作机器人展现出广泛适应性:在PCB板安装环节,搭载的3D视觉系统可在0.5秒内识别200个元件位置,结合末端力控夹具,实现无损抓取与精准放置;在电机绕线工序中,机器人可连续运行30天,将日产能从500台提升至1800台,不良率由3.2%降至0.5%以下。

多可协作机器人全方位给3C企业带来好处。

成本方面省得明显:多可协作机器人的应用显著降低了企业的人力成本。此外,多可协作机器人能耗较低,相比传统生产设备,能够为企业节约大量的能源成本,进一步降低了企业的生产成本。

生产效率提得更明显:就说智能手机装配线,用上多可协作机器人后,换个产品型号的时间从8小时缩到45分钟,订单响应速度快了6倍;装智能手表的时候,做一台的时间从30秒缩到12秒,一天的产量提了150%,产品上市时间平均少了25天。

产品质量也稳多了:靠自动纠错系统,机器人能随时修正操作偏差,PCB板焊接出现虚焊的概率从1.8‰降到0.3‰;装摄像头模组的时候,光学对准的误差从原来的±0.1毫米降到±0.01毫米,产品合格能到99.7%,有效降低售后维护成本。

多可协作机器人以技术创新突破3C制造传统局限,融合柔性部署、精密作业与高效运行能力,为行业提供了切实可行的升级路径。随着人工智能与感知技术的持续演进,该类智能装备将进一步拓展应用场景,推动3C制造业从规模驱动向效率驱动转型,构建高质量发展新格局。

微信公众号

微信视频号

敏于客户需求洞察,精于应用场景探索,笃于自主求索创新

致力于为客户提供最佳解决方案,实现人机和谐的未来

企业邮箱:Marketing@ducorobots.com

全球运营总部:上海市浦东新区金沪路358弄4号楼

业务咨询热线:400-088-5288

合规邮箱:Report@ducorobots.com