多可协作机器人破解汽车制造瓶颈并赋能行业升级

现在全球汽车行业正处在一个大转型期,智能网联、新能源这些新技术一出来,整个行业都在加速变样。自动化生产早已普及,可老一套技术越来越跟不上新需求,加上电动汽车对生产灵活性要求特别高,汽车企业的发展就受到了限制。

传统汽车制造模式的发展瓶颈

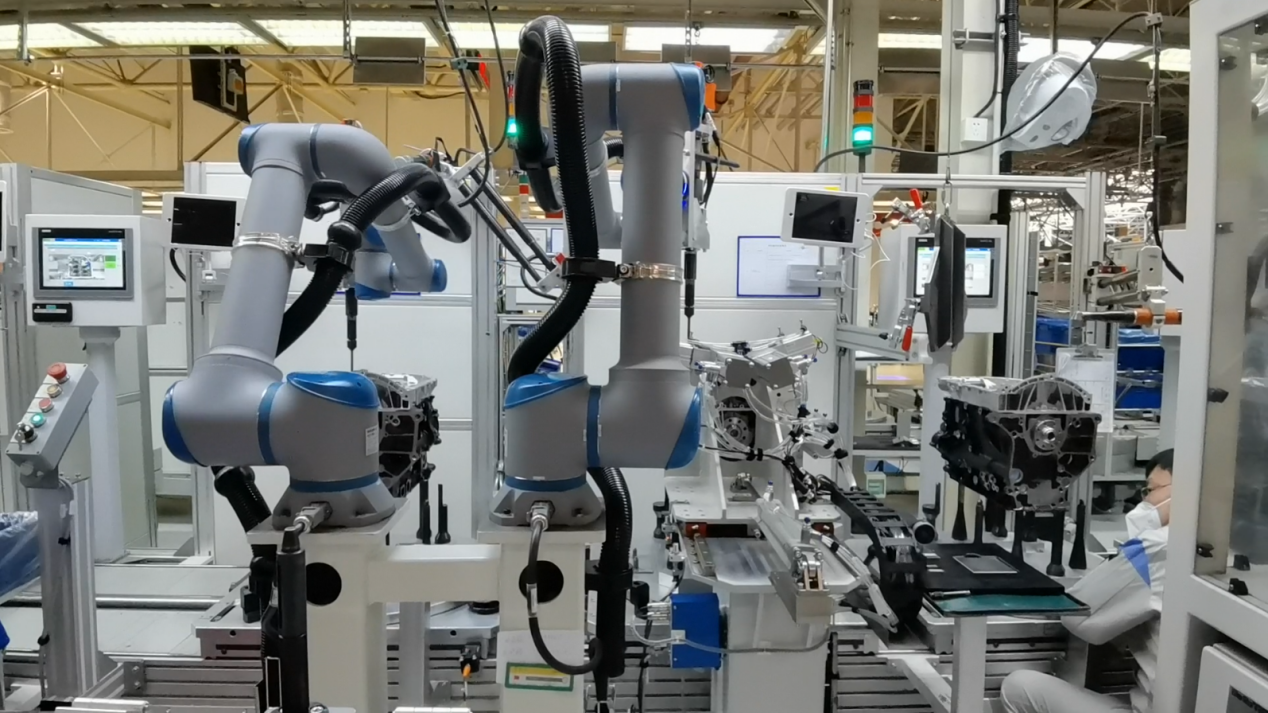

在装配环节,诸如安装发动机线控制器、拧紧油底壳螺栓等精细作业,传统自动化设备缺乏足够的灵活性,一旦涉及不同车型或零部件切换,调整困难、调试周期长,导致生产效率难以提升。

而协作机器人凭借其可快速编程、支持柔性化生产的特性,能够轻松适应多品种、小批量的装配任务,有效弥补传统设备灵活性的不足。

此外,像螺丝刀拧紧、线路整理等工序复杂且作业空间狭小,完全依赖传统机器设备难以实现高效操作。企业往往不得不依赖大量人工完成此类工作,不仅推高了人力成本,整体经济效益也受到影响。协作机器人因其体积紧凑、人机协同安全性高,可在有限空间内与工人并肩作业,逐步替代重复性高、强度大的人工操作,实现提质降本。

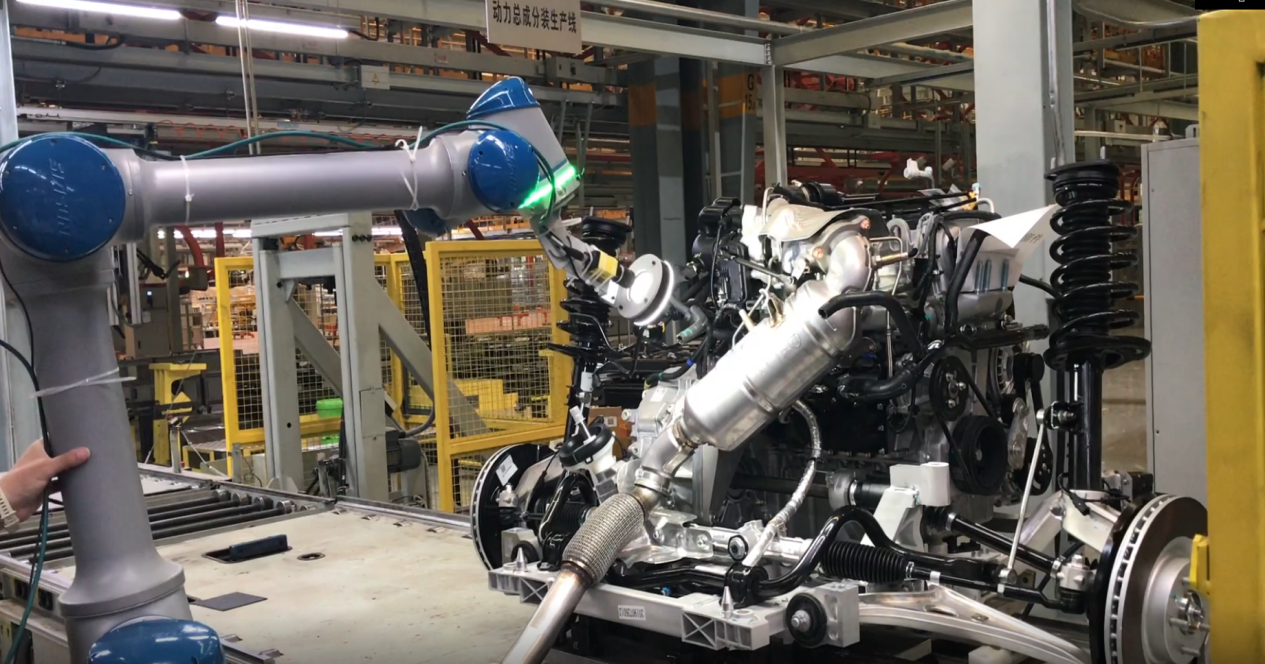

更突出的问题是,传统生产线刚性过强,一旦建成,改造难度大、成本高。若需转产新型号电动汽车,产线几乎难以快速调整,无法灵活响应市场多样化需求。而协作机器人模块化程度高、部署灵活,能够在不重构产线的前提下快速调整作业内容与节拍,帮助企业构建适应电动化、个性化制造的新一代柔性产能。

▲图释:汽车侧踏板压力测试

▲图释:汽车侧踏板压力测试

解决方案:多可协作机器人的技术突破与多元应用

多可协作机器人为应对当前汽车制造领域的核心挑战,提供了一套全面、高效的自动化解决方案。其在装配环节展现出卓越的适应性与专业性,不同型号机器人针对多样化工艺需求,均能实现稳定可靠的作业表现。

在精密装配方面,GCR10型号具备优异的扭矩控制能力,特别适用于油底壳螺栓拧紧等对一致性要求极高的工序,能够有效杜绝因拧紧力偏差导致的渗漏风险。在发动机线控制器安装过程中,其搭载的高精度传感器与实时纠偏算法,可确保安装位置准确无误,大幅提升装配精度。

▲图释:汽车油底壳拧紧

▲图释:汽车油底壳拧紧

GCR14型号负载能力强,即便在复杂空间内仍能可靠完成增压器等部件的紧固任务。

GCR5结合视觉系统,可实现发动机外观缺陷的自动检测,识别划痕、凹陷等瑕疵,显著优于人工判别的准确性与稳定性。

GCR3则通过高分辨率视觉与机械臂协同,实现对前车桥尺寸与形状的高精度测量,为质量控制提供可靠数据支撑。

▲图释:汽车视觉检测

▲图释:汽车视觉检测

在安全性与实用性层面,多可协作机器人通过16项TUV认证的安全功能,保障人机协作过程的安全可靠。其大负载系列机器人的负载自重比达1:2.44,在有限空间内仍具备良好的移动性与部署灵活性。

新一代控制柜体积减小50%,重量减轻30%,不仅节省安装空间,也有效降低了能耗与维护成本。机器人负载范围覆盖3至30公斤,臂长最大可达2000毫米,能够适应从小件装配到车身焊接等各类产线场景。

实际收益:多可协作机器人助力行业升级发展

多可协作机器人在汽车制造企业的广泛应用,为企业带来显著的综合效益,并助力行业整体向智能化、高效化方向升级

在成本控制方面,机器人可替代人工完成重复性、高强度的作业环节,有效降低人力成本。生产效率上,凭借快速响应与稳定运行,机器人显著提升作业节拍与产能弹性,助力企业高效应对紧急订单,增强市场响应能力。

在质量管控方面,机器人作业精度高、一致性强,能够严格遵循工艺标准,避免人为因素导致的质量波动,从而提升产品合格率与整体品质水平。

多可协作机器人与汽车制造的深度融合,有力推动了行业自动化水平的整体提升。越来越多的汽车企业引入该技术,逐步实现从以人为主的生产模式向以智能装备为核心的智能制造模式转型。这一转变不仅提升了生产效率和产品质量,也培育了一批机器人应用专业人才,为汽车产业可持续高质量发展注入新动能。

微信公众号

微信视频号

敏于客户需求洞察,精于应用场景探索,笃于自主求索创新

致力于为客户提供最佳解决方案,实现人机和谐的未来

企业邮箱:Marketing@ducorobots.com

全球运营总部:上海市浦东新区金沪路358弄4号楼

业务咨询热线:400-088-5288

合规邮箱:Report@ducorobots.com